SPM HD

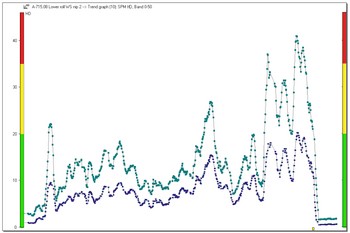

SPM HD® ist eine patentierte Weiterentwicklung der Stoßimpuls-Methode (SPM) zur schnellen, einfachen und zuverlässigen Diagnose des Betriebszustandes von Wälzlagern. Sie bietet eine leicht verständliche Zustandsbewertung auf einer grün-gelb-roten Skala sowie kristallklare Spektren und Zeitsignale für die weitere Analyse

Eigenschaften

- Schnelle, einfache und zuverlässige Diagnose des Lagerzustands

- Leicht verständliche Zustandsbewertung auf grün-gelb-roten Skalen

- Identifiziert Lagerschäden anhand außergewöhnlich klarer Spektren und Zeitsignale

- Überwacht Anwendungen in einem sehr breiten Drehzahlbereich, einschließlich Ultra-Low-Speed-Anwendungen (0,1 - 20 000 U/min)

Technische Beschreibung

Dank fortschrittlicher digitaler Technik und RPM-basierter Abtastfrequenz eignet sich SPM HD besonders gut für Messungen bei Anwendungen mit niedriger Drehzahl. Durch ausgefeilte mathematische Algorithmen ist die Messtechnik weniger empfindlich gegenüber Störungen durch andere Signale. Außergewöhnliche Signalqualität und 24-Bit A/D-Wandler sorgen für eine gestochen scharfe Auflösung und außergewöhnliche Details in Spektren und Zeitsignalen. Zeitsignale sind sehr leicht zu interpretieren, wodurch Art und Ausmaß des Schadens einfach zu bestimmen sind. Mit SPM HD können Anwendungen im Bereich von 0,1 bis 20.000 U/min überwacht werden.

Während ihrer gesamten Lebensdauer erzeugen Lager Stöße in der Abrollzone zwischen dem belasteten Wälzkörper und der Lagerbahn. Diese Stöße regen den Stoßimpulsaufnehmer, der elektrische Impulse proportional zur Stoßintensität ausgibt, an. Im Gegensatz zu Schwingungsaufnehmern reagiert der Stoßimpulswandler mit seiner sorgfältig abgestimmten Resonanzfrequenz von etwa 32 kHz und ermöglicht so eine kalibrierte Messung der Stoßimpulsamplituden. Die Stoßimpulsamplitude beruht auf drei Grundfaktoren:

- Abrollgeschwindigkeit (Lagergröße und Drehzahl)

- Schmierfilmdicke (Abstand zwischen den Metalloberflächen in der Abrollzone). Der Schmierfilmdicke hängt von der Schmiermittelzufuhr sowie

der Ausrichtung und Belastung ab.

- Der mechanische Zustand der Lageroberflächen (Rauheit, Beanspruchung, Beschädigung, lose Metallpartikel).

Eingabedaten

Die Auswirkung der Abrollgeschwindigkeit auf das Signal wird neutralisiert, indem Drehzahl und Wellendurchmesser als Eingabedaten mit ' hinreichender Genauigkeit' eingegeben werden. Dies setzt einen Anfangswert (HDi), den Nullpunkt der 'normierten' Zustandsskala.

Signalverarbeitung

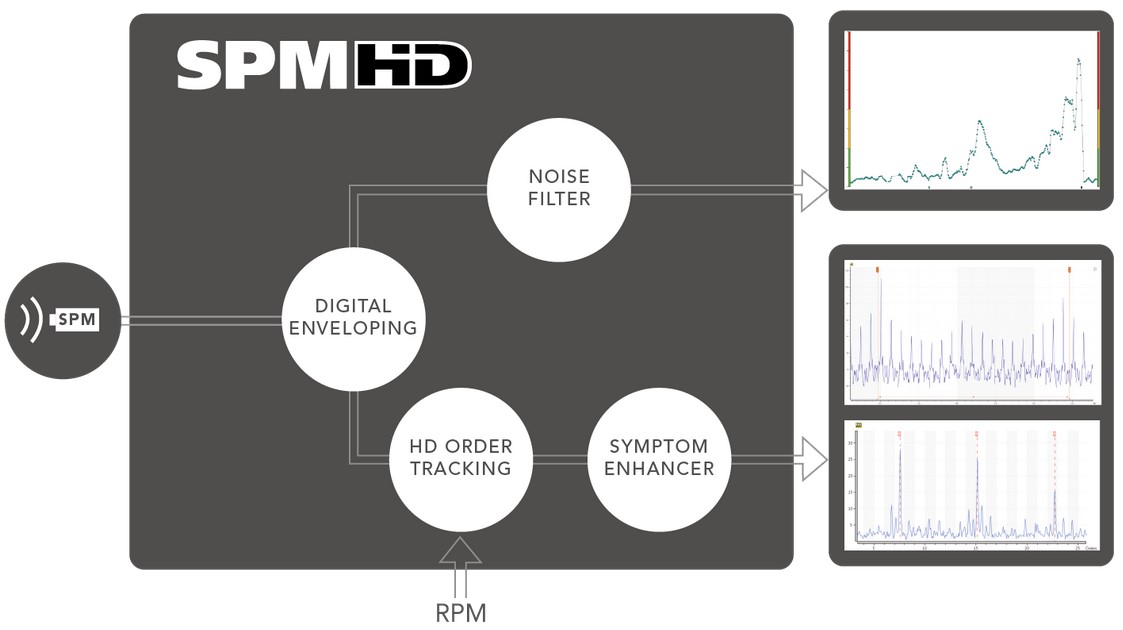

Rauschfilter: Zufällig auftretende hohe Messwerte, die zu Fehlalarmen führen können, werden mithilfe des Algorithmus zur Unterdrückung zufälliger Stöße herausgefiltert.

Drehzahlschwankungen werden von HD Order Tracking verwaltet (siehe unten).

Der Algorithmus zur Symptomverstärkung sucht nach sich wiederholende Stöße im Zeitsignal. Infolgedessen werden zufällige Signale unterdrückt und sich wiederholende Signale verstärkt.

Ausgabedaten

- HDm

Ein Einzelwert in Dezibel. Dies ist der primäre Wert, der zur Bestimmung der Schwere des Lagerschadens verwendet wird. Er stellt die höchsten Stoßimpulse dar, die während des Messzyklus gefunden wurden. Dieser Wert wird auch zum Auslösen von Alarmen verwendet. - HDc

Ein Einzelwert in Dezibel. Dieser Wert gibt den Pegel an, bei dem 200 Stöße/Sekunde vorhanden sind. Er ist hilfreich zur Bestimmung des Schmierzustands.

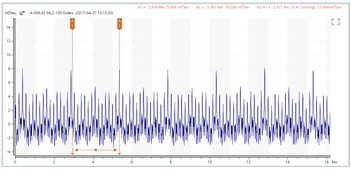

- Zeitsignal HDIst äußerst nützlich, um festzustellen, wo sich im Lager ein möglicher Schaden befindet. In vielen Fällen ist es auch möglich, die Art des Schadens (gebrochener Innenring mit Abplatzungen, oder einfacher Bruch, usw.) zu bestimmen. Das Zeitsignal HD ist das Ergebnis sehr fortschrittlicher digitaler Algorithmen, bei denen sich wiederholende Stöße verstärkt sind und zufällig auftretende Signale unterdrückt werden.

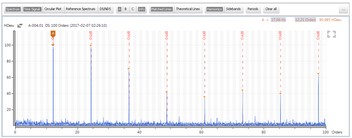

- SPM Spectrum HDSPM Spectrum HD ist das Ergebnis, wenn FFT-Algorithmen auf das Zeitsignal HD angewandt werden. Das SPM HD Spektrum ist hilfreich um festzustellen, wo sich ein möglicher Lagerschaden befindet. Es ist auch nützlich für Trendzwecke (Anwenden von Symptom- und Bandwerten).

Auswertung

Der Anfangswert und der Bereich der drei Zustandszonen (grün - gelb - rot) wurden empirisch durch Testen von Lagern unter variablen Betriebsbedingungen festgelegt. Der Maximalwert bestimmt die Lage auf den Zustandszonen. Die Höhe von Teppichwert und Delta (HDm minus HDc) zeigen Schmierprobleme oder Probleme mit dem Lagereinbau und der Ausrichtung an.

HD Order Tracking

Bei Maschinen mit variabler Drehzahl liefert die Analyse mit High Definition Order Tracking zuverlässige Daten und kristallklare Messergebnisse, selbst wenn die Drehzahl im Verlauf der Messung erheblich variiert. Immer mehr Maschinen sind drehzahlgeregelt, beispielsweise Kompressoren mit Frequenzumrichter (FU), bei denen sich die Drehzahl sehr schnell ändert. Order Tracking ist in einem sehr weiten Drehzahlbereich von nur einigen bis zu Tausenden von Umdrehungen pro Minute anwendbar.

HD Order Tracking ist ungefähr zehnmal besser als traditionelle Order-Tracking-Algorithmen, wenn die Drehzahl nicht vollkommen stabil ist.

Die Methode verwendet Vielfache der Drehzahl (Ordnungen) anstelle der absoluten Frequenz (Hz). Der Zweck der Verwendung von Ordnungen besteht darin, die Anzeige auf die Drehzahl (1X) und ihre Vielfachen zu beschränken, was bedeutet, dass die gemessenen Komponenten im Spektrum immer in derselben Position bleiben, selbst wenn die Drehzahl während der Messung variiert.

Zwei oder mehrere Spektren derselben Maschine mit variabler Geschwindigkeit können daher leichter verglichen werden, wenn sie in Ordnungen ausgedrückt werden. Beim Order Tracking deckt der Frequenzbereich unabhängig von der Drehzahl der Maschine immer die interessierenden Symptome ab.