dBm/dBc

Als Teil der ursprünglichen Stoßimpulsmethode (SPM) wird dBm/dBc verwendet, um eine schnelle, einfache und zuverlässige Diagnose des Betriebszustands von Wälzlagern zu erhalten.

Eigenschaften

- Schnelle, einfache und zuverlässige Diagnose des Lagerzustands

- Leicht verständliche Zustandsbewertung mit grün-gelb-roten Skalen

- Mit SPM Spectrum, um die Quelle von hohen Stoßimpuls-Messwerten zu überprüfen

Technische Beschreibung

Während ihrer gesamten Lebensdauer erzeugen Lager Stöße in der Abrollzone zwischen den belasteten Wälzkörpern und der Laufbahn. Dadurch wird der SPM Aufnehmer angeregt und liefert elektrische Impulse proportional zur Intensität der Stöße. Anders als Schwingungsaufnehmer reagiert der Stoßimpulsaufnehmer auf seiner sorgfältig abgestimmten Resonanzfrequenz von ca. 32 kHz, wodurch eine kalibrierte Messung der Stoßimpulsamplituden möglich ist.

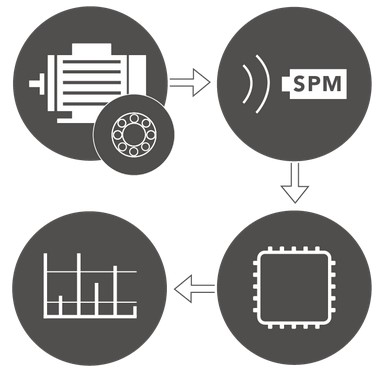

Messung von dBm/dBc

Die Stoßimpulse vom Lager breiten sich im Material aus und werden durch den Aufnehmer erfasst. Dieser wandelt die Stöße in elektrische Impulse um, die weiter verarbeitet werden und einen Teppichwert und einen Spitzenwert ergeben.

Das Stoßimpulsmessgerät zählt die Häufigkeit des Auftretens (erfasste Stoßimpulse pro Sekunde) und ändert die Messschwelle, bis zwei Amplitudenwerte bestimmt sind:

- Der Teppichwert (ungefähr 200 erfasste Stöße pro Sekunde). Dieser Wert wird als dBc (decibel carpet value) angezeigt.

- Der Maximalwert (höchster erfasster Stoß unter 2 Sekunden). Dieser Wert wird als dBm (decibel maximum value) angezeigt.

Mit einem Blinklicht oder einem Kopfhörer kann der Bediener einen Spitzenwert erfassen, indem er die Mess-Schwelle erhöht, bis kein Signal mehr registriert wird. Aufgrund des sehr großen Dynamikbereichs werden Stöße auf einer Dezibel-Skala gemessen (1000 x Anstieg zwischen 0 und 60 dB).

Die Stoßimpulsamplitude hängt von drei Grundfaktoren ab:.

- Abrollgeschwindigkeit (Lagergröße und Drehzahl)

- Schmierfilmdicke (die metallischen Oberflächen in der Abrollzone werden voneinander getrennt). Der Schmierfilm hängt von der Schmiermittelversorgung, der Ausrichtung und der Vorspannung ab.

- Den mechanischen Zustand der Lageroberflächen (Rauigkeit, Beanspruchung, Schaden, lose metallische Teile).

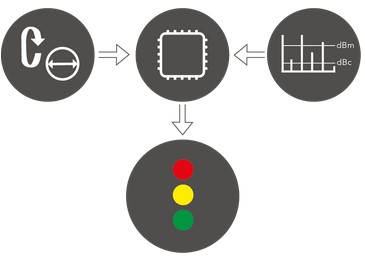

Eingabedaten

Die Auswirkung der Abrollgeschwindigkeit auf das Signal wird neutralisiert, indem man die Drehzahl und den Wellendurchmesser mit "hinreichender Genauigkeit" eingibt. Dadurch wird der Anfangswert (dBi), der Nullpunkt der "normierten" Zustandsskala, eingestellt.

Auswertung

Das Ergebnis der dBm/dBc-Messung sind die Lagerzustandsdaten, die in grün-gelb-

rot ausgewertet werden.

Der Anfangswert und der Bereich der drei Zustandszonen (grün - gelb - rot) wurden

empirisch durch Testen von Lagern unter variablen Betriebsbedingungen festgelegt.

Der Maximalwert bestimmt die Lage auf den Zustandszonen.

Die Höhe von Teppichwert und Delta (dBm minus dBc) zeigen Schmierprobleme oder

Probleme mit dem Lagereinbau und der Ausrichtung an.

Analysieren von dBm/dBc

Durch die Analyse der Stoßimpulse im Frequenzbereich kann der Ursprung der Stoßimpulse bestimmt werden. Der Zweck des 'SPM Spektrums' ist, die Quelle der hohen Stoßimpulse zu überprüfen. Stöße, die durch beschädigte Lager verursacht werden, haben normalerweise ein Muster, das mit der Schadenspassierfrequenz übereinstimmt. Stöße von z.B. beschädigten Zahnrädern haben andere Muster, während zufällig auftretende Stöße von einer Störquelle kein Muster aufweisenDie Frequenzmuster der Lager sind in unserer Diagnose- und Analysesoftware Condmaster voreingestellt. Wird das Symptom 'Lager' mit dem Messpunkt verknüpft, wird das entsprechende "Lager-Muster" im Spektrum markiert, indem man es anklickt. Weitere Symptome können, falls gewünscht, hinzugefügt werden. Findet man eine klare Übereinstimmung eines Lagers im Spektrum ist dies der Beweis, dass das gemessene Signal vom Lager herrührt.